Business continuity: definizione, implementazione e cybersicurezza

Garantire la continuità aziendale anche in casi di eventi imprevisti: è questo lo scopo principale del Business Continuity Plan, il piano di emergenza che ormai la maggiorparte delle aziende mette in pratica quando si verificano incidenti o eventi avversi. L’obiettivo è quello di prevenire danni e fermi alla produzione e di attuare strategie emergenziali che tutelino sia la sicurezza dei dipendenti, sia il fatturato aziendale.

Business continuity – definizione

La capacità delle imprese o delle organizzazioni di continuare a svolgere le proprie attività anche in caso di eventi imprevisti, incidenti o emergenze è detta continuità operativa o Business Continuity. Si tratta di un tema molto caro alle aziende che, dopo la pandemia, è diventato ancora più importante e degno di attenzione: avere una Business Continuity efficace permette di essere più competitivi sul mercato e di non farsi trovare impreparati. Tuttavia la strada da percorrere non è semplice poiché non si tratta solo di mantenere attiva la produttività, ma anche di assicurare servizi, organizzare e gestire le risorse umane, scegliere i fornitori adeguatamente.

Business continuity plan: implementazione aziendale

Si è iniziato a parlare per la prima volta di Business Continuity Plan negli anni ’70, con l’introduzione dei disaster recovery all’interno delle aziende finanziare e delle assicurazioni. Fino agli anni ’80 si è trattato però solo di servizi di backup, finalizzati al recupero dei dati. Solo a partire dagli anni ’90 le aziende si orientano verso un piano strutturato di continuità aziendale.

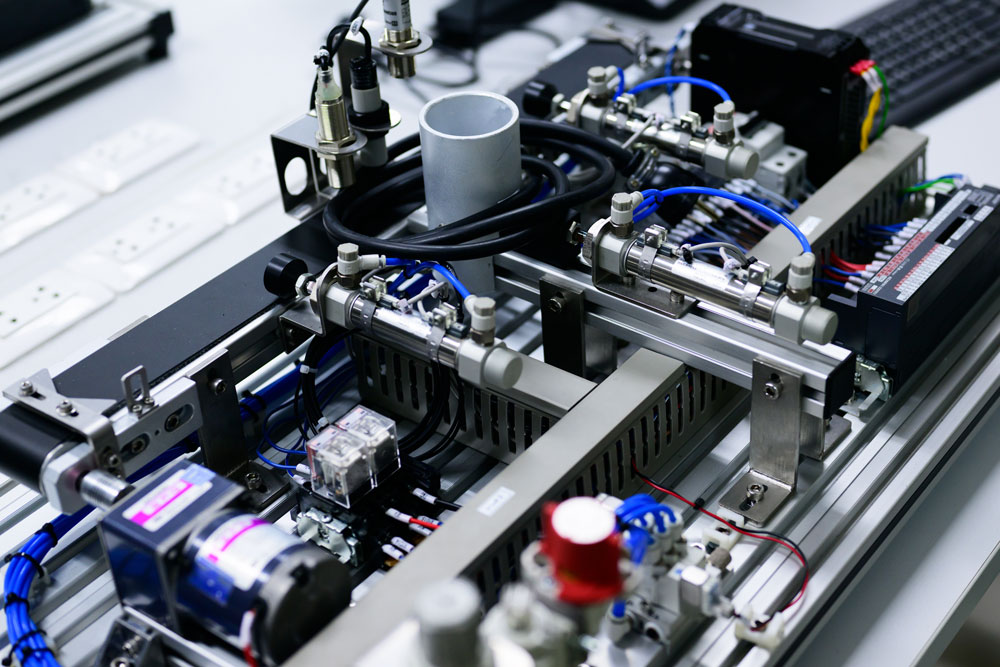

La prima cosa da fare per stilare un buon continuity plan è quella di analizzare il contesto aziendale ed identificare le azioni necessarie: chi si occupa di stilare il Business Continuity Plan deve tenere conto dell’organizzazione aziendale, dei processi di produzione, del tipo di risorse impegnate e anche delle normative in vigore. Il personale e i manager devono essere resi partecipi del Business Continuity Plan, poiché sono parte integrante del processo e devono sapere come muoversi e intervenire in ogni scenario. Nel breve termine devono essere effettuate operazioni di monitoraggio, per poi passare alla fase di analisi dei possibili eventi imprevisti sulla base dei quali si studia il cosiddetto downtime, ossia il tempo massimo in cui la produzione o l’attività aziendale può fermarsi senza causare disservizi o danni. Arrivati a questo punto vengono stabiliti i tempi necessari e le operazioni da svolgere per tornare alla normalità produttiva. Ogni BCP va poi testato in azienda, per assicurarsi che sia efficiente.

Business continuity: vantaggi

Tra i vantaggi del BCP c’è la possibilità di avere un backup ed un ripristino di dati avanzato, grazie all’utilizzo di tecnologie come il cloud computing, la replica dei dati e il backup remoto. Preziosi anche gli strumenti che consentono il monitoraggio e la gestione degli incidenti, permettendo alle aziende di affrontare le emergenze in tempo reale e attivare procedure che prevedano il ripristino dei processi di produzione. A ciò si aggiungono anche i sistemi di allerta che segnalano anomalie in corso o possibili situazioni di rischio.

Un altro vantaggio del Business Continuity Plan è quello di incrementare la possibilità di telelavoro o smartworking. Un’azienda che è preparata non ha problemi a sostituire il lavoro in presenza con il lavoro da casa tramite l’utilizzo di piattaforme che garantiscono comunicazione, condivisione e collaborazione online.

Cybersicurezza e business continuity

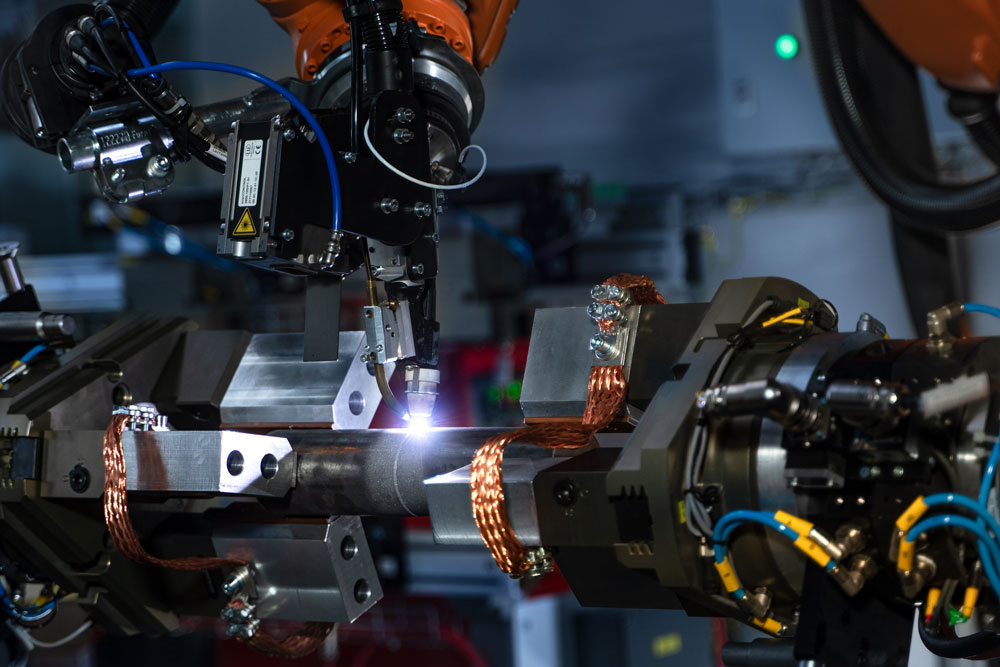

Cybersicurezza e Business Continuity: backup e disaster recovery sono l’esempio concreto di quello che può accadere in caso di eventi avversi. Si tratta di due procedure simili, ma che presentano alcune differenze. Il backup serve a proteggere i dati; mentre il disaster recovery ripristina l’operatività di macchine ed infrastrutture. I due si trovano ad operare in maniera sinergica e garantiscono un buon livello di resilienza dell’azienda.

Lo stretto legame tra cybersicurezza e BCP viene evidenziato anche dalla necessità di proteggere i dati delle aziende, utilizzando tecnologie ed infrastrutture che garantiscano la continuità lavorativa e che siano in grado di bloccare tentativi di hackeraggio o intrusione da parte di soggetti esterni. Le aziende devono quindi sempre più entrare in un ordine di idee dove la sicurezza informatica è implementata “by design”, migliorando in termini di protezione e risposta. Inoltre l’analisi del traffico sulle reti dei clienti permette sia di monitotorare le prestazioni della rete stessa, che di risolvere eventuali intoppi come ad esempio incompatibilità tra hardware e software.

Leggi anche l’articolo: Digital manufacturing: cos’è, caratteristiche e vantaggi