Data logger: lo strumento, come sceglierlo ed applicazioni

L’attività di raccolta dati, prima dell’era della digitalizzazione, era un’operazione lenta, manuale, e soggetta ad errore umano. Oggi non è più così, perché la parte più lunga, ripetitiva, e che richiede maggiore precisione è oggi affidata ai data logger. Infatti, la densità di dati che possono raccogliere questi dispositivi è difficilmente ottenibile tramite un lavoro umano.

Datalogger – significato

Spieghiamo ora Datalogger – significato. Il datalogger (in italiano “registratore di dati”) è uno strumento elettronico, funzionante a batteria. Ha la funzione di rilevare e registrare informazioni, ad intervalli definiti dall’operatore, per rendere agevoli e veloci le operazioni legate ad esse.

A livello hardware, il data logger può presentarsi sotto forma di scheda plug-in o di scheda di comunicazione seriale, lavorando quindi in tandem con un personal computer per elaborare e raccogliere i dati. Sono usati soprattutto in ambito industriale e professionale.

Data logger: come funziona

Le fasi di lavoro dei datalogger sono essenzialmente tre:

- Rilevazione dei dati tramite un sensore.

- Raccolta delle informazioni tramite una memoria interna.

- Trasmissione dei dati a un dispositivo esterno.

Il datalogger è uno strumento che lavora in autonomia, se il setting iniziale è corretto.

La configurazione iniziale è quindi una fase strategica che è meglio far condurre ad esperti di Automazione.

I periodi in cui il data logger dovrà raccogliere i dati e i momenti di analisi di questi dati, vanno programmati con una cadenza periodica decisa dall’operatore, ottimizzata rispetto alla funzione.

Segue poi la fase nella quale il datalogger registra i dati. Per una registrazione corretta, bisogna posizionarlo in un punto strategico e soprattutto progettare intervalli di tempo idonei al tipo di analisi che si ha intenzione di svolgere in seguito.

Il data logger registra e archivia periodicamente dei parametri grazie al suo microprocessore interno e può captare diversi tipi di segnali.

I dati vengono infine trasmessi al software sotto varie forme, che variano a seconda del modello:

- Tramite cavo USB.

- Lungo la rete wi-fi.

- Per mezzo di un cavo seriale.

Il dato viene riportato tramite l’ausilio di tabelle e grafici, in modo che si possa fare una lettura d’insieme, mettendo il dato in relazione ai precedenti e ai successivi, e facendo un’analisi che tiene presente l’evoluzione dei parametri.

Data logger: sceglierlo nella maniera corretta in base alle prestazioni

Le prestazioni da tenere sotto controllo prima della scelta sono:

- Ripetibilità.

- Quantità di canali.

- Precisione del sensore e affidabilità delle misurazioni.

- Qualità del software.

- Batteria di lunga durata e velocità di ricarica.

- Capacità di tenere memoria dei dati anche senza fonte elettrica.

- Canali di trasmissione delle informazioni.

- Dimensioni.

- Impermeabilità.

Per scegliere il datalogger corretto bisogna prima valutare il tipo di parametri ambientali che si desidera rilevare ed analizzare, vista la varietà di misurazioni possibili con questi dispositivi. Bisogna tenere presente che alcuni data logger sono specializzati nella lettura di alcuni dati in particolare: ad esempio, alcuni datalogger sono specializzati nel rilevamento delle temperature, altri in quello dell’umidità, altri ancora in quello della pressione.

Sono tanti altri i dati che un data logger può analizzare e tenere in memoria: la quantità di luce, la tensione, l’intensità del suono, la variazione di corrente, oppure ancora di acidità e la quantità di anidride carbonica.

Datalogger: prendere in considerazione l’utilizzo effettivo

Quando consideriamo di prendere un datalogger dobbiamo considerare l’utilizzo effettivo. Per esempio se stiamo monitorando la temperatura di un ambiente interno di un edificio occorre precisione elevata ma non ai massimi livelli; cosa invece fondamentale se stiamo monitorando un ambiente dove viene conservato un prodotto che deperisce sopra una certa temperatura.

Inoltre, per gli utilizzi professionali, è preferibile un data logger che mantenga il salvataggio dei dati anche se non alimentato dall’elettricità, anche per lunghi periodi: soprattutto se l’utilizzo è previsto in un luogo isolato ed è quindi necessaria un’operatività molto lunga. A questo proposito, meglio preferire un modello che segnala quando la carica della batteria sta scendendo ed è quindi necessario ricaricarla.

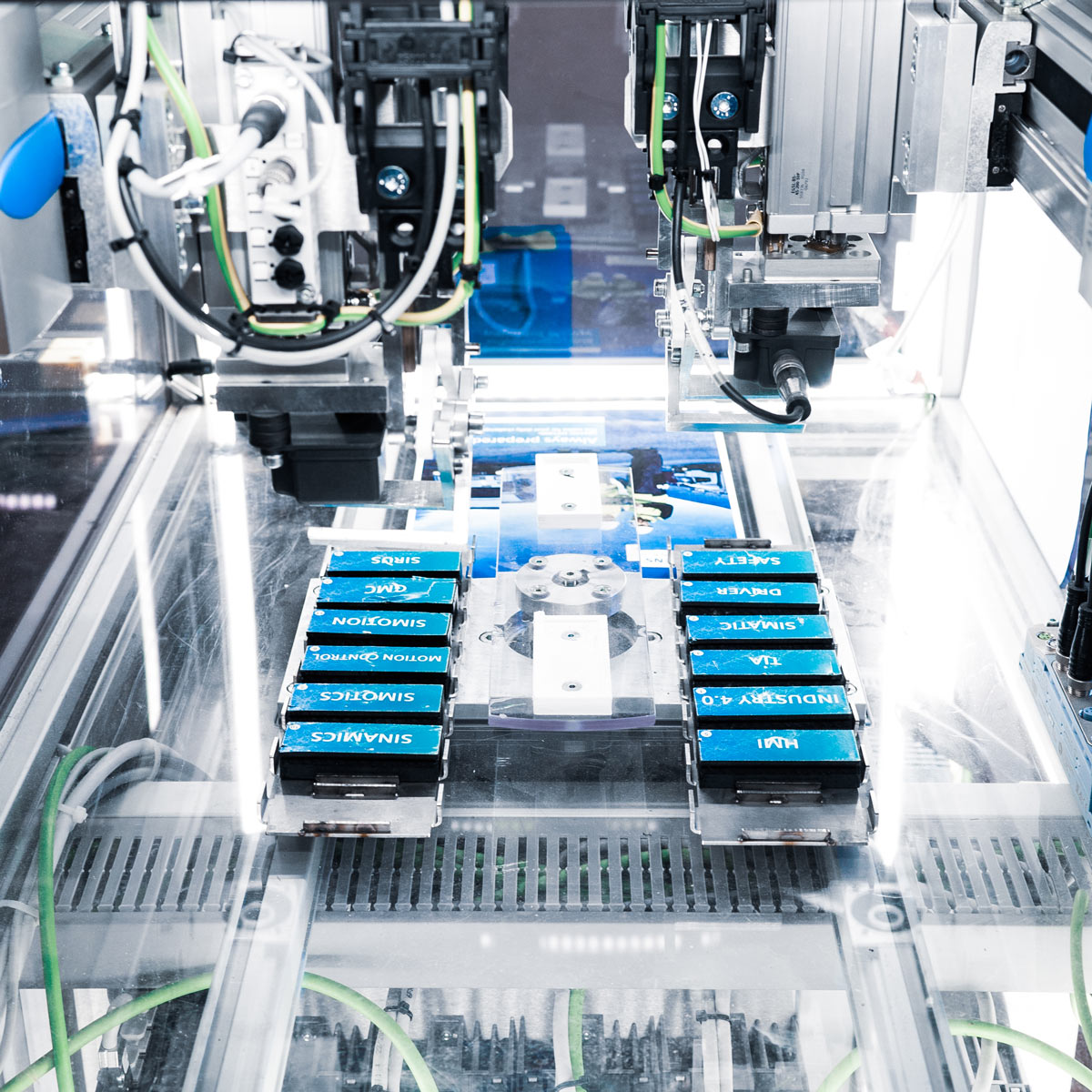

Un altro aspetto importante riguarda la comunicazione col software: può essere utile dotarsi di un datalogger che comunichi con il computer e quindi col software anche in modalità wireless, per rendere più agevole il trasferimento dei dati, rispetto a quello tramite usb. Infatti, il wi-fi consente risparmio di tempo, una migliore velocità di trasmissione di dati.

Un altro parametro importante è quello delle dimensioni, tenendo presente che maggiori dimensioni comportano manualità inferiore, ma maggiore capacità di archiviazione.

Applicazioni: data logger temperatura e umidità

Due applicazioni frequenti dei datalogger sono quelle di rilevazione ed analisi della temperatura e dell’umidità. Infatti, una delle applicazioni più frequenti è quella relativa al settore meteorologico, oltre all’ultilizzo nelle celle frigorifere e nelle serre.

Altre appplicazioni per data logger relative a temperatura e umidità le troviamo nella logistica. In questo settore è necessario assicurarsi che le condizioni ambientali citate siano adatte alla buona conservazione delle merci: per tale motivo sono preferiti strumenti in grado di rilevare questi due parametri simultaneamente.

L’efficienza energetica che si ottiene interpretando correttamente i dati rilevati e applicando eventuali correttivi, è un fattore fondamentale nell’automazione industriale perchè garantisce la riduzione degli sprechi in impianti di medio-grosse dimensioni e, di conseguenza, l’impatto ambientale.

Leggi anche l’articolo: Telecontrollo: come funziona e come integrarlo nell’automazione